机器人规模化量产的核心挑战,在于实现“千台如一”的一致性,并建立贯穿产品全生命周期的可追溯性。这背后,不仅依赖单一产品性能,更需要一套完善、可靠、系统化的标准化体系作为支撑。作为具身智能机器人控制器领域的实践者与推动者,阿普奇基于KiWiBot系列在多场景落地中积累的研发与量产经验,构建起覆盖研发、供应链、交付售后与MES系统的全流程标准化能力,为头部客户的规模化量产提供坚实保障

01、研发体系:以“量产导向”驱动技术创新

- 调研先行:在KiWiBot系列控制器开发初期,研发团队对人形机器人、机器狗和巡检机器人等领域头部客户在应用场景中的需求进行深度调研、讨论,明确规模化量产对控制器在宽温适应、抗冲击、接口兼容性及成本控制等方面的核心诉求。

- 模块化开发:采用模块化设计理念,以实现支持“大小脑”协同架构,使核心算力模块与接口单元可根据不同机器人结构灵活配置,并为未来感知与决策系统的升级预留空间,提高KiWiBot系列的适配性与兼容性。

- 极端验证:控制器需通过-20℃~60℃宽温运行、20G抗冲击等极端环境测试,并进行千台量产机器人的长时间联调测试,确保在批量部署中性能一致、运行可靠,极大地降低了后期维护成本,提高使用过程中的稳定性。

02、供应链管理:稳定、高效的供应护城河

- 针对AI算力芯片、EtherCAT主站模块等关键组件,通过与战略伙伴达成长期合作并设置安全库存,保障供应不间断。

- 对于接口、结构件等通用部件,则筛选多家优质供应商,在质量可控的前提下实现成本优化。

- 供应链团队动态跟踪物料价格与交期,动态调整采购策略,确保物料供应及时、稳定,杜绝“断炊”风

03、交付与售后:快速响应,为量产保驾护航

- 高效交付:依托标准化生产与产能规划,实现千台级控制器的批量交付,满足客户规模化部署的时间要求。

- 快速导入:提供上门安装指导与技术培训,协助客户高效完成控制器与机器人本体的调试对接,缩短客户集成调试周期。

- 售后无忧:建立 “7×24小时响应” 服务体系,远程诊断+48小时内现场技术支持,最大限度减少生产损失。

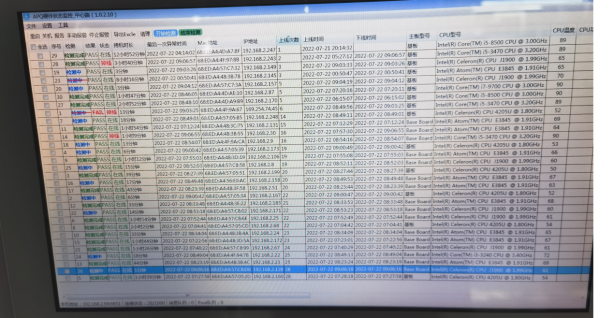

04、MES系统:质量与可追溯性的“守护神”

- 一致性管控:系统通过自动化采集焊接、组装、测试等关键工位的工艺参数并实时监测,确保千台产品性能一致,杜绝人为误差。

- 跨行业适配价值:为每台控制器赋予唯一的 “产品身份证”(溯源二维码),可一键查询从原材料、生产班组到检测报告的全链路数据。一旦发生质量异常,可快速定位问题环节并精准追溯相关批次,极大降低批量质量风险。

规模化量产的本质,是体系能力的竞争。阿普奇凭借在具身智能控制器领域的持续实践与KiWiBot系列的产品积淀,将全链条标准化体系贯穿于研发、供应、交付与品控各个环节,确保每一台出厂的控制器都具备高度的一致性与可靠性,为机器人产业的千台级部署提供可信赖的基础支撑。

发布时间: 10-23-2025